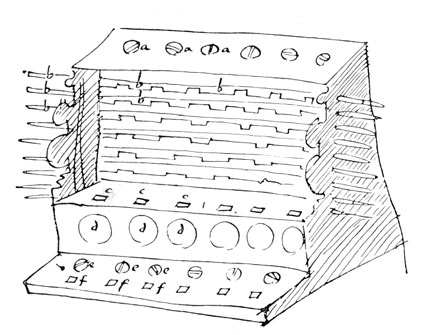

| Teil 6. Bau des alternativen Addierwerks

Es war eine Erfahrung ganz eigener Art, die ich jetzt mit allen teilen darf, die sich am Bau einer Schickard-Replica versucht haben. Eine mechanische Rechenmaschine zu restaurieren ist eine Sache, einen Nachbau aus spärlichen Unterlagen zu konstruieren und anzufertigen, eine völlig andere.

Ich sah von Anbeginn die eigentliche Herausforderung in der Konstruktion des Addierwerks, das ja auch beim tübinger Nachbau das größte Kopfzerbrechen bereitete. Als ich es fertig hatte, war ich schlicht zu faul, weiter zu machen und eine vollständige Replica zu bauen. Shame on me...

Wie ich auf den vorherigen Seiten bereits andeutete: Ich bin nicht der Meinung, dass das schickard'sche Addierwerk so aussah wie bei die tübinger Replica. Ich habe eine andere Rekonstruktion gebaut, die allerdings ebenso wenig Anspruch darauf erheben kann, das Original wiederzugeben. Mein Nachbau wird vor allem dadurch bestimmt, dass mir keine großen Zahnräder zur Verfügung standen. Sein Vorteil besteht jedoch in größerer Einfachheit in Aufbau und Herstellung und geringeren Ansprüchen an die Präzision. Noch einmal die wichtigsten Unterschiede:

- Es werden keine abgefeilten Zahnräder benötigt; der Einzahn ist lang genug, um den Zehnerübertrag problemlos zu bewältigen.

- Die Zwischenzahnräder sind auf nicht durchgehenden Achsen montiert. Dadurch könnte der Einzahn sogar noch länger ausfallen als auf den Fotos gezeigt.

- Die lineare Anordnung mit 25 mm großen Zahnrädern ergibt eine Gesamtbreite des Addierwerkes von 34 cm. Man könnte bei gleicher Breite sowohl größere als auch kleinere Zahnräder verwenden. Es gibt also mehr Spielraum für die wählbare Breite. Grenze: Die Ziffernwalze und damit auch der Einzahn sollten nicht viel mehr als den doppelten Durchmesser besitzen als das Zehnerzahnrad vom Typ A.

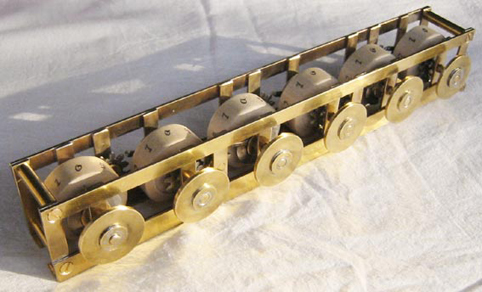

Zum Vergleich nochmals das Schema, nach dem ich das Werk baute, und darunter die Fotos:

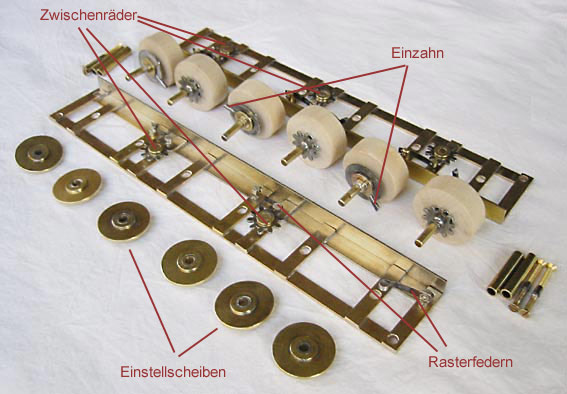

Das "aufgeklappte" Addierwerk vor dem Zusammenbau. Gut erkennbar: Die an den Seitenwänden aufgehängten Zwischenräder mit Rasterfedern. Ich habe auf die Löcher in den Einstellscheiben verzichtet, das Klackern der Rasterfederung reicht mir als Einstellkontrolle aus. Aber es ließe sich ja leicht nachholen. Auch die Überlaufglocke fehlt, das ist für mich ein weiteres, verzichtbares Detail (außerdem ist nicht mehr viel Platz dafür ...). Die Rahmen und Achsteile wurden gelötet, die beiden Seitenteile sind miteinander verschraubt.

|

Die Ziffernräder tragen auf einer Seite einen Einzahn, auf der anderen Seite ein normales Zehnerzahnrad (vgl. obiges Schema).

Die Ziffern werden erst nach dem endgültigen Zusammenbau aufgemalt.

|

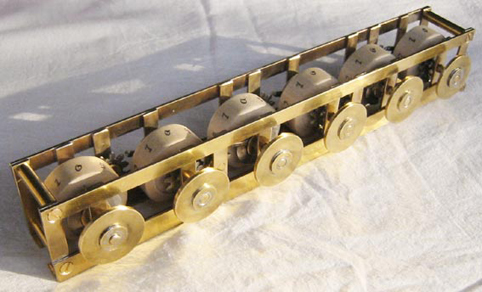

Ein Zwischenrad mit Rasterfederung in etwa doppelter Vergrößerung. Die leicht schräge Aufhängung der Feder zeigt, welche Spannkraft nötig ist, allerdings ist der Federstahl aus Maßbändern sehr dünn. Hier liegt eine wesentliche Variable der gesamten Konstruktion verborgen: Je stärker die Feder wirkt, desto sicherer ist die Einstellung, und desto geringer ist die Gefahr des Überscheuderns. Doch umso mehr Drehkraft wird gebraucht, vor allem beim gleichzeitigen Zehnerübertrag über mehrere Stellen.

|

Querschnitt durch eine der Achsen im Maßstab 1:1. Links ("c") das Zehnerzahnrad, rechts ("f") der Einzahn.

|

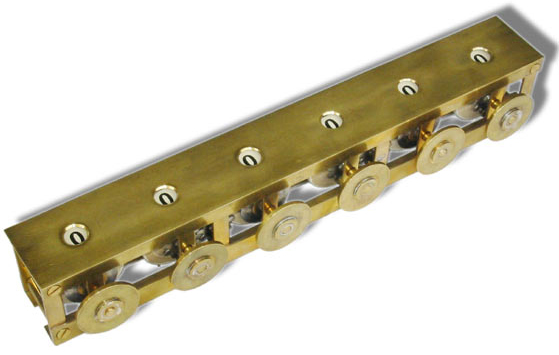

Zusammengebaut und beschriftet. Die Breite beträgt 34 cm.

(Die Beschriftung ist nur provisorisch)

|

|

|

Wenn man sehr genau schaut, kann man das Schema (ganz oben) wiederfinden. Links als Ausschnittsvergrößerung: Man sieht den Einzahn C oben auf Achse 1, dann das gefederte Zwischenrad A und das gleiche Zahnrad A auf Achse 2. Der Zehnerübertrag setzt sich auf Achse 2 spiegelbildlich fort, das heißt, die gleichen Bauteile finden sich auf der anderen Seite der Ziffernwalzen. Das linke untere Bild zeigt das Übertragungssystem am anschaulichsten (Foto von der Rückansicht).

(Das Werk ist natürlich gerade gebaut. Die Krümmungen sind durch die Weitwinkeleinstellung der Kamera bedingt)

|

|

|

Ein kleiner und bescheidener Film, mit meiner Digitalkamera aufgenommen. Er zeigt - wie der professionelle Film auf Seite 3 - den "Millenium-Test".

|

Ziffernräder:

Die Ziffernräder sind aus massivem Ahorn gedreht und im Durchmesser etwa zwei Millimeter kleiner als der Einzahn. Ich wollte jedoch keine neuen Räder drehen lassen, man erkennt, dass sie ohne weiteres etwas breiter sein dürften, ohne sich zu berühren. Allerdings würde ich jetzt die Ziffernräder und Einstellscheiben nicht mehr aus so relativ schwerem Material herstellen. Bei mehrfachem Zehnerübertrag benötigt man reichlich Kraft, da sich ja - anders als bei Sprossenrad- oder Staffelwalzenmaschinen - alle Zehnerüberträge simultan abspielen. Dabei spielt die Masse der Ziffernräder selbst keine Rolle, nur ihr Trägheitsmoment beim Abbremsen. Mehr dazu bei den Schlußfolgerungen.

Zehnerübertrag:

Bei vier Stellen (z.B. von 1999 auf 2000) gleitet der simultane Zehnerübertrag mühelos, bei fünf Stellen benötigt man bereits spürbar mehr Kraft und es kommt bei heftigen Drehbewegungen zum Überschleudern oder Durchrutschen. Über sechs Stellen reicht der Übertrag nicht bzw. nur mit Nachhilfe (Antippen der dritten oder vierten Einstellscheibe).

Jeder Zehnerübertrag muss bei meiner Maschine etwa 80 gr Federdruck überwinden. Bei fünf Überträgen sind das 400 gr, die am Einstellrad aufzubringen sind. Allerdings ist der Reibungswiderstand noch nicht eingerechnet!

Überwindet man diesen Gesamtwiderstand, so führt der kräftige Ruck fast unweigerlich zum Überschleudern, vor allem wenn man so schwere Ziffernräder und Einstellscheiben verwendet wie ich. Bisweilen dreht auch der Einzahn des gerade benutzten Einstellrades, der ja die meiste Kraft übertragen muss, sein Zwischenrad nicht weiter, sondern rutscht durch. In der Rechenpraxis ist dies freilich unerheblich, denn wie oft schaltet man schon von der Einer- oder Zehnerstelle über 99999 bzw. 9999? Und wenn, dann hilft man mit der anderen Hand einfach einer der Neunen etwas nach. Spürt man den Widerstand, dann kann man auch - falls man mehrstellig addiert - zunächst eine andere Stelle vorziehen, denn die Reihenfolge ist ja Meine "Lightning Adding Machine" aus den vierziger Jahren (Zehnerübertrag nur für die Addition!) kann das auch nicht besser.

Wie ist das bei der tübinger Replica? Gelingt dort der fehlerfreie Übertrag über alle Achsen von der Einerstelle aus?

Dennoch, auch Schönheitsfehler sollte man vermeiden, wenn möglich. Man könnte die Drehkraft durch größere Einstellräder verbessern. Ich habe Messingscheiben mit 37 mm Durchmesser eingebaut, größere bekam ich im Baumarkt nicht. Damit sind sie etwas kleiner als die Walzen und der Einzahn, was sicher ein Nachteil ist: Es wird mehr Kraft benötigt, und das begünstigt wiederum das Überschleudern. Ich habe probeweise einen etwa 10 cm langen Stahlstift in die Achse der Einstellscheiben gesteckt, und damit gelang auch der Zehnerübertrag über alle Achsen hinweg! Wesentlich ist jedoch die Gewichtsersparnis und damit weniger Massenträgheit bei den beweglichen Teilen, dazu unten mehr.

Einzahn

Auf den Fotos ist gut zu erkennen, welchen Spielraum ein etwas länger gewählter Einzahn lässt. Nach erfolgtem Zehnerübertrag befindet er sich mehr als einen Millimeter ausserhalb des Wirkungsbreiches des nächsten Zahnrads. Die Rasterfederung greift bei meinem Modell in das Zwischenrad, sie könnte ebenso auf das Zahnrad der Ziffernachse greifen. In jedem Fall müssen die Zahnräder ohne Spiel ineinandergreifen, damit der Einzahn und das Zwischenrad exakt zueinander stehen. Die genaue Position dieser beiden Teile ist von entscheidender Bedeutung für den Übertrag, und es ist sehr hilfreich, wenn ein längerer Einzahn etwas Spielraum verschafft. Die tübinger Lösung verlangt - wenn man sie nicht so überdimensioniert baut wie es tatsächlich geschah - eine durchgehende Präzision im Bereich von Zehntelmillimetern, und ich denke, dass die Feinmechanik von 1623 das nicht ermöglichte.

Einstellrasterung

Ich habe den dünnen Stahl aus flexiblen Maßbändern verwendet, bei anderen Replica kann man auch Stangen-Stahldraht finden oder sogar die Spiralfedern aus Einstellsperren von Sprossenradmaschinen (z.B. Replica von Wolf Blümich). Auf den vorigen Seiten habe ich Bedenken geäußert, dass Schickard überhaupt solche Sperren verwendete. Jedoch: Wenn man selber eine Replica baut, erscheint es einem schwer vorstellbar, ohne auszukommen. Man müsste zumindest ständiges Hakeln in Kauf nehmen, nach jeder Eingabe alle Ziffern sehr genau justieren und langsam drehen, um das Überschleudern zu vermeiden - all das ist für die Alltagspraxis nicht tauglich. Aber bedenken wir: Mehr als einen Prototyp hat Schickard nicht gebaut, also fand er vielleicht auf Anhieb keine gute Lösung. Seine Beschwerden bei seinem Uhrmacher und Hersteller Pfisterer deuten die Probleme ja an.

Möglicherweise hat Schickard keine Federn verwendet, sondern die Schwerkraft von Sperrklinken genutzt, wie später Pascal. Da man diese Gewichte oberhalb der Zahnräder anordnen muß, hätten sie in der tübinger Lösung oder bei anderen, versetzt gebauten Lösungen, kaum Platz. Meine Federn üben einen Druck von etwa 50 gr aus, das entspricht dem Gewicht von zweien der vorderen Messing-Einstellscheiben. Dieses Volumen an Metallgewichten müsste man also unterbringen, könnte allerdings etwas davon einsparen, wenn man leichtere Bauteile verwendet. Die Rasterung betrifft ja nicht nur das Zwischenzahnrad, sondern sie muss auch die daran hängende Ziffernwalze um ein paar Grad bewegen.

Ich kann mir gut vorstellen, dass Schickard eine Rasterung mit Gewichten wählte, diese Bauteile wegen des Volumens der Gewichte jedoch aus dem Bereich der Übertragungsmechanik herausnahm und separat hinten auf den Achsen montiert. Demzufolge hätte er 6 Zahnräder speziell zufeilen lassen, vielleicht mit kurzen und abgerundeten Spitzen, um gleitende Gewichte als Sperrklinke zu verwenden. Dann wäre auch sein Hinweis kein Widerspruch mehr, er würde lieber 20 statt 10 Zähnen für den Übertragungsweg nehmen, denn Übertragung und Einstellsperre wären dann voneinander unabhängig!

Einstellscheiben

Die zehn Löcher der vorderen Einstellscheiben waren vermutlich, anders als bei der tübinger Replica, vollständig durchgebohrt. Damit zeigte die Stiftspitze - als Einstellkontrolle - auf die Ziffern des vorderen Abdeckblechs. Möglicherweise gabe es für die Addition auch einen Anschlag an der obersten Stelle. (Für die Subtraktion konnte man diesen Anschlag ebenfalls verwenden, wenn man entweder einen zweiten Ziffernkranz auf dem Blech auftrug oder mit negativen Zahlen arbeitete - wollte man 4 subtrahieren, steckte man den Stift in die 6 und drehte gegen den Uhrzeigersinn.)

_______________________________

Nachtrag (Juni 2005):

Bei Ebay wird ein Schickard-Nachbau versteigert, er wird sicher einen guten Preis erzielen! Wie das Foto zeigt, bin ich nicht der einzige, der auf die Idee mit dem verlängerten Einzahn gekommen ist. Der Konstrukteur ist, wie ich nachträglich erfuhr, Peter Roubos aus Holland, der Dutzende von Schickard-Maschinen gebaut hat!

______________________________

Nachtrag (November 2005):

Eine französische Schulklasse baute eine Schickard mit diesem Additionswerk nach dem tübinger Vorbild.

______________________________

Nachtrag (Mai 2007):

Nach Anschaffung der längst fälligen Bandsäge erhielt mein Modell jetzt eine Abdeckung, dazu bessere Ziffern. Ich müsste "nur" noch den Rest drum herum bauen!

|